Hergestellte Materialen

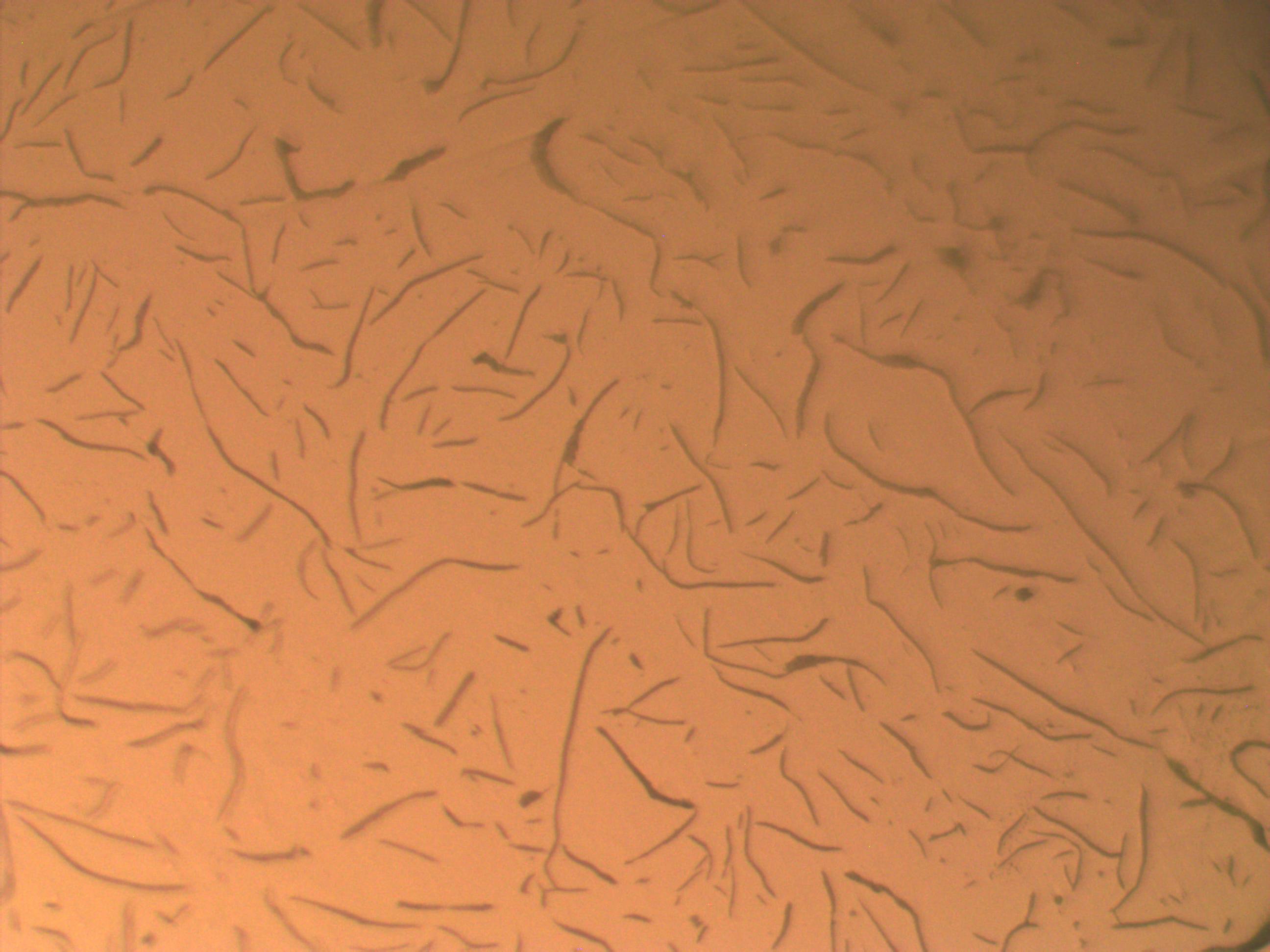

Gusseisen mit Lamellengraphit laut EN 1561:

- EN-GJL-200

- EN-GJL-250

- EN-GJL-300

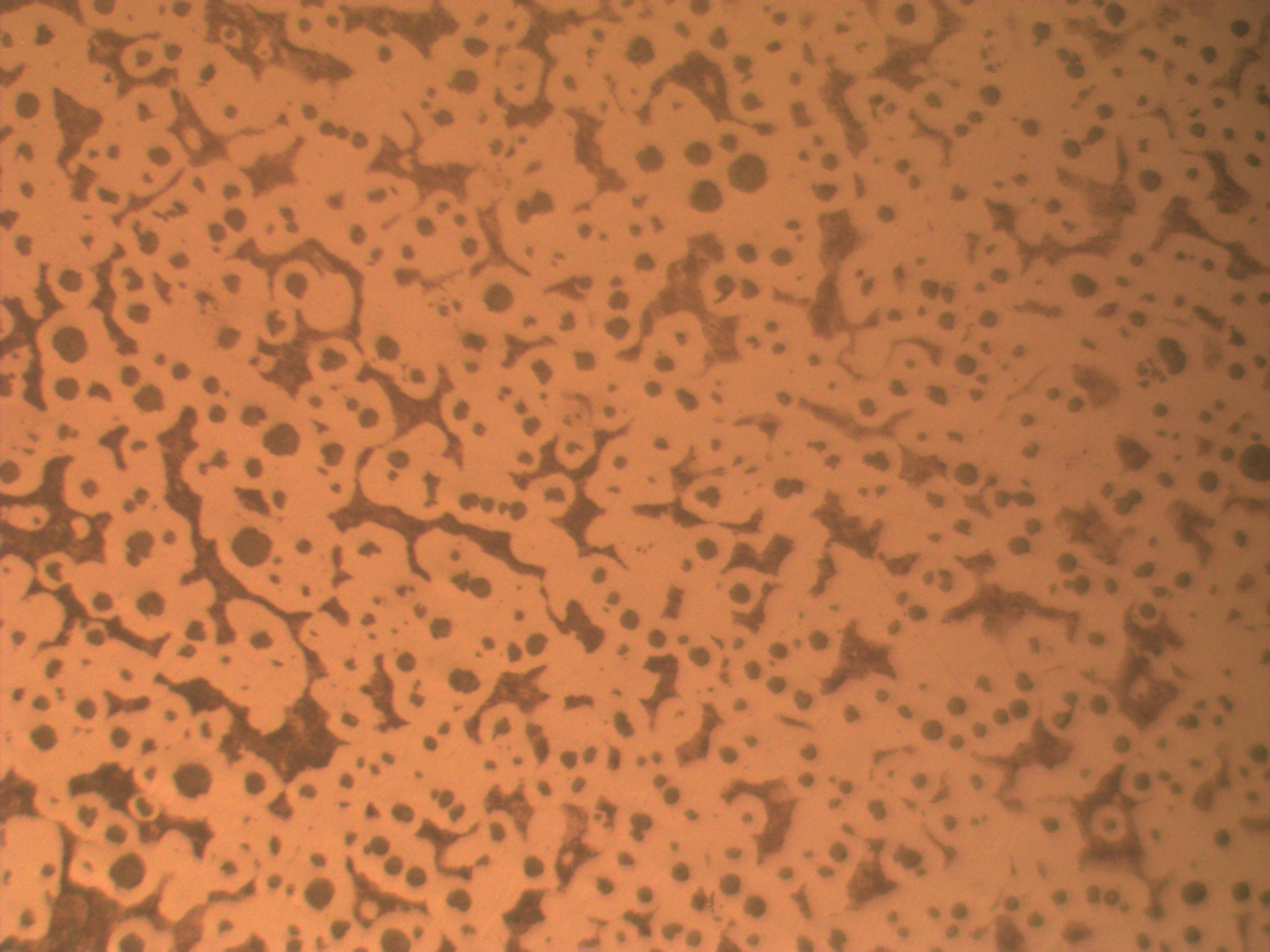

Gusseisen mit Kugelgraphit laut EN 1563:

- EN-GJS-400-18 LT

- EN-GJS-400-18

- EN-GJS-400-15

- EN-GJS-450-10

- EN-GJS-450-18

- EN-GJS-500-7

- EN-GJS-500-14

- EN-GJS-600-3

- EN-GJS-600-10

- EN-GJS-700-2

Gewichtsgrenze der Produkte

Die durchschnittlichen Gewichtsgrenzen unserer Gussteile liegen zwischen 0,5 kg und 200 kg pro Stück. Wir übernehmen auch die Produktion von individuellen Gussteilen mit einzigartiger Produktion.

Schmelzen

Elektroschmelzen mit 2 x 2 Tonne AJAX Mittelfrequenz - 300 Hz, 1.500 kW - Induktionsöfen. Formtechnik Automatisch vertikal: DISAMATIC 2013 Form-Größe: 600mm x 480mm Halbautomatisches Rütteln Horizontal: FOROMAT 20/30/40 Formgrösse: von 400mm x 500mm x 125mm bis 900mm x 900mm x 400mm.

Formtechnolgogie

- Automatisch vertikal: DISAMATIC C3 250B & DISAMATIC 2013

- Formgrösse: 650mm x 535mm 600mm x 480mm

- Horizontale, halbautomatische Rüttel-Press Maschinen: FOROMAT 30/40

- Kastengrösse: von 400mm x 500mm x 125mm bis 900mm x 900mm x 400mm

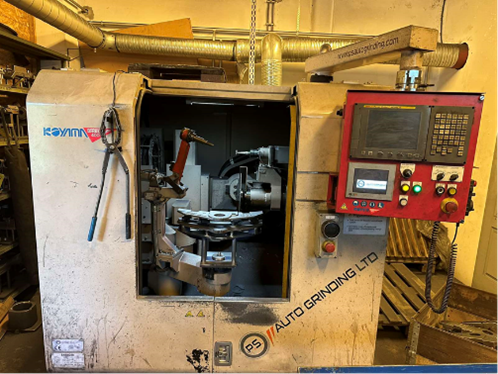

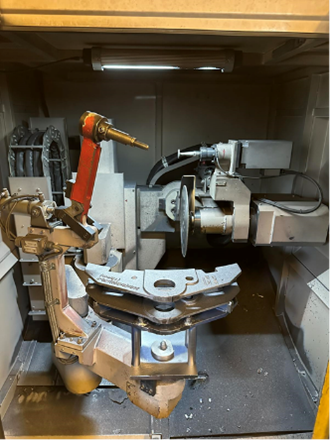

Strahl- und Schleiftechnik

Unsere Reinigungswerkstatt ist mit Strahlanlagen ausgerüstet, die auf unseren Gussstücken eine homogene Oberfläche bilden.

Wir richten unseren Maschinenpark ein, um das Strahlen unserer breiten Produktpalette zu ermöglichen.

Nach dem Strahlen senden wir die Gussteile zu unserer Schleifwerkstatt. Schleifen der Artikel erfolgt unter der ständigen Kontrolle der Qualitätsabteilung mit genehmigter Schleifprobe an jeder Station unserer Schleifer.

Anstrich

Um die Korrosion von Gussteilen zu vermeiden, übernehmen wir das Anstrich von Gussteilen nach Kundenwunsch.

Unsere Bodenbeschichtung kann Rostfrei für 6 Monate garantieren. Wir verwenden wasserbasierte Einkomponenten-Primer mit Tauchen von Gussteilen.

Farbe kann durch RAL-Nummern definiert werden.

Verarbeitung

- Mahlen: X = 1600mm Y = 600mm

- Drehen: Ø = 500mm (Z = 1000mm)

- Flachschleifen = 200mm x 600mm

- Rundschleifen: Ø = 200mm x 600mm

Machining Capabilities & Dimensional Limits:

Musterherstellung

Wir fertigen die Formwerkzeuge intern in unserem eigenen Werkstatt oder in Zusammenarbeit mit unseren Unterlieferanten.

MAGMA

MAGMA ist ein Simulationsprogramm.

MAGMA ist ein leistungsstarkes Werkzeug, das den Konstrukteur und den Gießer bei der Verbesserung und Optimierung des Gießprozesses unterstützt.

MAGMA ist ein Tool für die Gießereiindustrie, mit dem Sie schnell und effizient vielfältige Entwicklungsmöglichkeiten und deren Wirksamkeit testen können. Hochbeanspruchte Gussversuche, die kosten- und zeitaufwändig sind und zu Produktionsverzögerungen führen, werden minimiert oder ganz vermieden. Mögliche Probleme können bereits in der Planungsphase erkannt und behoben werden. Dadurch kann die Gießerei den Gießprozess optimieren.

MAGMA erfüllt damit eine der wichtigen Anforderungen moderner Qualitätsmanagementsysteme, die auf möglichst kurze Durchlaufzeiten bei minimalem Fehlerrisiko ausgerichtet sind. Kostspielige Ausschussteile können vermieden werden und die Qualität des fertigen Produkts ist von Beginn der Produktion an gewährleistet.